品質管理の基本|初心者に分かりやすいサイト > なぜなぜ分析の事例とやり方

なぜなぜ分析の事例とやり方を参考までに記載しています。こちらは実際に管理人が勤める会社とその外注工場さんとのやり取りをベースにしたものです。(多少、内容を簡略化しています

)

なぜなぜ分析の事例とやり方

<なぜなぜ分析を用いた、不具合対策事例>

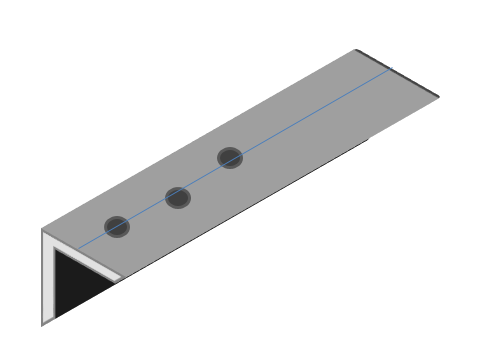

当社より外注工場に赴いて検査対応をした際、下図のようなアングルの鉄骨部品に、M20のネジ穴を切ってあるが、その位置が基準よりズレていた。センターの青線は分かりやすくするために引いてます。また穴のズレもやや大げさに描いています。

※発生箇所、及びズレ方向はランダム(規則性なし)

その際の外注工場の調査結果と、それに対する当社品質管理担当のコメントを「⇒」にて以下に表している。

発生原因

作業手順として、タレパンにて作製したゲージ(鉄板に穴を空けたもの)を用いて鋼材にポンチを打ち、

その後そのポンチ穴に下穴用のドリルの先端が穴中心を拾いやすくする為、先にφ5ほどの穴を開けているが、

その穴が浅過ぎた(不十分だった)ため、下穴用のドリルの先端が穴中心を拾いきれず、ズレた(ブレた)

ものと思われる。これにより、上下左右方向にランダムに穴が振れて、本不具合に至ったものと思われる。

また本件の作業は以前はベテラン作業者が担当であったが、本不具合が発生した製品は新人作業者が実施した。

その引き継ぎ不足も要因の一つと考えられる。

発生対策

1.下穴用のドリルの先端がドリルの肩(面取り部)までキリを入れないと穴あけ位置がズレル事を認識させ

今後気を付けるように指導した。

⇒口頭の指導のみでは再発防止にならないと考えます。流出原因 1の「教育不足」も恐らく口頭のみであった

と推察します。要領書等の何らかの書面に基づいて引き継ぎ/教育しないと、漏れが発生します。

よってここの発生対策 1は、当該作業の要所(穴の深さに限らず)をまとめた何らかの書面を作成し、職場に

配置/掲示する事と、引き継ぎ等発生した場合、それを用いる、とすべきです。

2.現状作業に於いて、ペンライトで穴あけ位置を照射しているが照明位置が悪いと下穴ドリル位置を

拾い間違いが発生する恐れがあるため、穴あけ時にペンライトの位置を確認するように指導した。

⇒この内容も上記のような書面に盛り込むべきです。

3.定期的に職場を巡視し作業の状況を確認する。

⇒上記の対策をした上で巡視するのがベターと考えます。

(理に適った対策であるか?遵守可能な対策であるか?形骸化しない対策であるか?この後の検査工程に

かかる負担は、ここの作り込みによって大きく変わります。)

流出原因

1.前任の作業者から作業を引き継いだが詳細な作業の引継ぎが出来ていなかった。(教育不足)

⇒発生対策1、及び下記なぜなぜ参照

2.作業者に作業を任せきりになっていた為、誰も作業状況を確認していなかったので後工程まで流れた。

3.1人の検査員が検査を行っていたが立会検査を1日でも早く実施せよと言う連絡が有り慌てて検査を

行った為、検査が疎かになったと思われる。

⇒これは現場ではなく出荷検査の事かと思いますが、では「慌てて検査をしなければ本件は検出できたか?」

を考察した場合、本品の出荷検査にあたり、検査項目、及びその正否基準が明確ではなかったと推察します。

そうであれば、ゆっくりでも慌ててでも検出は困難と言えます。よって「慌ててたから」は無関係と考えます。

(本件不良の発見は不可能ではないと思われます。ではなぜ発見できなかったか?に言及する必要があります。)

流出対策

1.前任者より引き継ぎ出来なかったところを作業者に教育した。

⇒発生対策1参照

2.作業者もキリ穴、タップ穴が良いか再確認をするよう指導した。

⇒発生対策1参照

3.特に立会検査時には落ち着いて検査が出来るよう検査員を増やし対応する。

⇒流出対策3、及び、次章のなぜなぜ分析 参照

なぜなぜ分析の事例とやり方

【なぜなぜ分析 発生原因】

なぜネジ穴がズレたのか?

↓

タップ前の、約φ20の下穴がズレていたから。

↓

なぜφ20の下穴がズレていたのか?

↓

φ20のドリルが、穴のセンターを拾いきれなかった。

↓

なぜ穴のセンターを拾いきれなかったのか?

↓

その前の、約φ5の穴を空ける際、ドリルが浅かったから。

↓

なぜφ5のドリルが浅かったのか?

↓

深く入れなければならないことを知らなかったから。

対策例:作業者が自分のすべき事を認識(理解)できるもの

(標準類等)を用意する等。

【なぜなぜ分析 流出原因】

なぜネジ穴のズレを検出できなかったのか?

↓

ネジ穴のズレを確認していなかったから。

↓

なぜネジ穴のズレを確認していなかったのか?

↓

ネジ穴のズレを確認するというルールが無かったから。

対策例(現場):自ら作製した製品の確認(工程内

検査)を基準に基づいて実施する等。

対策例(検査):必要性(過去の不具合諸々)を

精査して検査項目を明確にする等。